Технологический процесс изготовления и контроль качества деталей напорных трубопроводов – бесшовных металлических фитингов

2025-10-16

1.Процесс производства металлических труб

1) Бесшовный локоть

Отводы – это соединительные элементы труб, используемые для изгибов труб. Они составляют большую часть всей трубной арматуры, используемой в трубопроводных системах, – около 80%. Как правило, для изготовления отводов из различных материалов или с разной толщиной стенки применяются различные методы формовки. К распространённым методам формовки бесшовных отводов, используемым производителями, относятся горячее прессование, штамповка и экструзия.

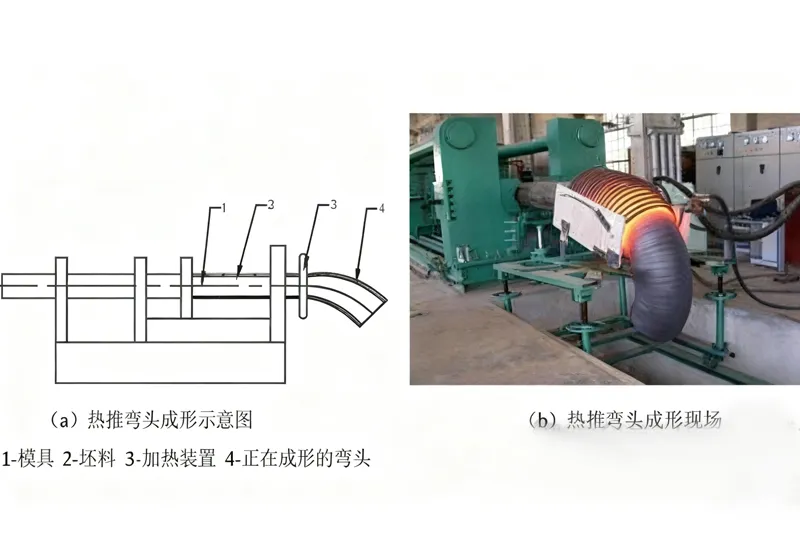

Процесс формовки отводов горячей штамповкой осуществляется с помощью специализированного пресса, оправки и нагревательного устройства. Толкатель проталкивает заготовку, нагревая её, расширяя и изгибая. Деформационные характеристики отводов горячей штамповкой определяются принципом постоянства объёма металла до и после пластической деформации. Диаметр заготовки меньше диаметра отвода. Оправка управляет процессом деформации заготовки, позволяя сжатому металлу во внутренней дуге течь, компенсируя утонение, вызванное расширением, что приводит к получению отвода с равномерной толщиной стенки.как показано на рисунке 1. Процесс формовки отводов горячей штамповкой обеспечивает эстетичный внешний вид, равномерную толщину стенки и непрерывный режим работы, что делает его пригодным для массового производства. Поэтому он стал основным методом формовки отводов из углеродистой и легированной стали, а также используется для формовки некоторых отводов из нержавеющей стали. Методы нагрева, используемые в процессе формовки, включают среднечастотный или высокочастотный индукционный нагрев (с несколькими или одной нагревательной катушкой), нагрев пламенем и нагрев в отражательной печи. Метод нагрева зависит от требований к продукту и доступности энергии.

Рисунок 1

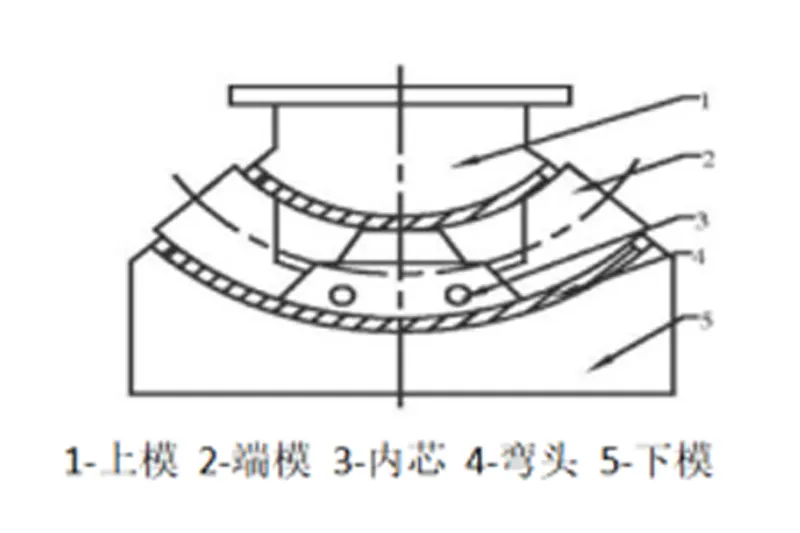

Штампованные отводы были первым методом формовки, использованным в массовом производстве бесшовных отводов. В настоящее время этот процесс вытеснен горячей штамповкой или другими методами формовки для отводов распространённых размеров. Тем не менее, он всё ещё используется для отводов определённых размеров из-за небольших объёмов производства или особых требований к изделиям с чрезмерно толстыми или тонкими стенками. Штампованные отводы формуются из трубной заготовки диаметром, равным наружному диаметру отвода. Пресс непосредственно прессует трубу в штампе. Перед штамповкой трубная заготовка помещается на нижний штамп, в который вставляются внутренний сердечник и концевой штамп. Верхний штамп опускается вниз, чтобы начать прессование, формируя отвод, используя наружный штамп и опору внутреннего штампа, как показано на рисунке 2. В процессе формовки внешний изгиб штампованного отвода находится под напряжением, что исключает избыток металла для компенсации дополнительной толщины в других местах. Таким образом, толщина стенки на внешнем изгибе уменьшается примерно на 10%. Однако, благодаря возможности штучного производства и низкой стоимости, штампованный отвод применяется преимущественно для изготовления мелкосерийных толстостенных отводов. Штампованные отводы могут изготавливаться как холодной, так и горячей штамповкой, выбор которой обычно зависит от свойств материала и возможностей оборудования.

Рисунок 2

Процесс холодного выдавливания отводов осуществляется на специальной машине для формовки отводов. Трубная заготовка помещается во внешнюю матрицу. После закрытия верхней и нижней матриц трубная заготовка проталкивается толкателем в зазор между внутренней и внешней матрицами, завершая процесс формовки, как показано на рисунке 3. Отводы, изготовленные методом холодного выдавливания через внутреннюю и внешнюю матрицы, имеют эстетичный внешний вид, равномерную толщину стенки и минимальные отклонения размеров. Поэтому этот процесс часто применяется для отводов из нержавеющей стали, особенно тонкостенных. Этот процесс требует высокой точности изготовления внутренней и внешней матриц, а также предъявляет строгие требования к отклонению толщины стенки трубной заготовки.

Рисунок 3

2) Бесшовная футболка

Существует два распространенных процесса изготовления тройников из бесшовных труб: гидравлическая вытяжка и горячая прессовка.

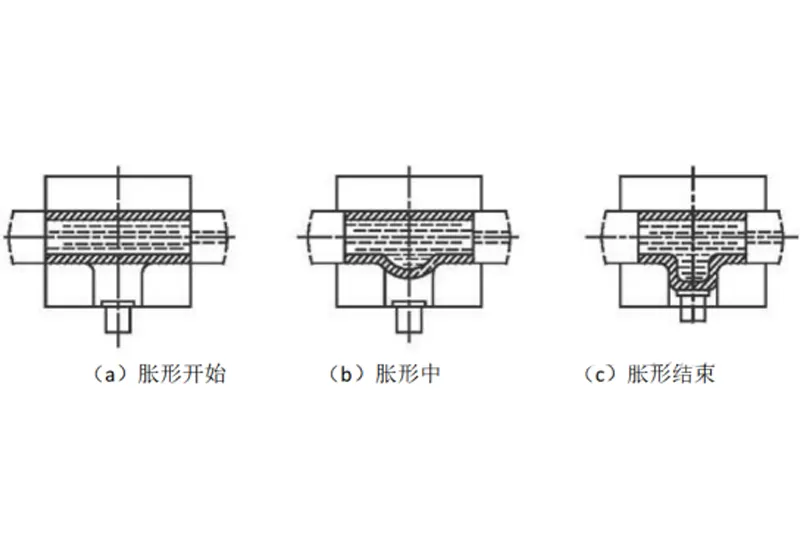

Гидравлическая вытяжка тройников представляет собой процесс формовки, который использует осевую компенсацию для расширения металлического материала в патрубки. Процесс включает в себя использование гидравлического пресса для впрыска жидкости в трубную заготовку того же диаметра, что и тройник. Два горизонтальных боковых цилиндра пресса синхронно движутся и выравниваются, сжимая трубную заготовку. Это сжатие уменьшает объем трубной заготовки, увеличивая давление жидкости внутри нее. При достижении необходимого давления для расширения тройника металлический материал под совместным действием боковых цилиндров и давления жидкости внутри трубной заготовки течет по полости штампа, расширяя патрубок. Принципиальная схема гидравлической вытяжки тройника показана на рисунке 4. Процесс гидравлической вытяжки позволяет осуществлять одноэтапный процесс формовки, обеспечивая высокую эффективность производства. Толщина стенки как основной трубы, так и плечевых частей тройника может быть увеличена. Поскольку процесс гидравлической вытяжки бесшовных тройников требует относительно громоздкого оборудования, в настоящее время в Китае он используется преимущественно для производства тройников со стандартной стенкой диаметром менее DN400. Подходящими материалами для формовки являются низкоуглеродистая сталь, низколегированная сталь, нержавеющая сталь и некоторые цветные металлы, такие как медь, алюминий и титан, которые имеют относительно низкую склонность к закалке в холодном состоянии.

Рисунок 4

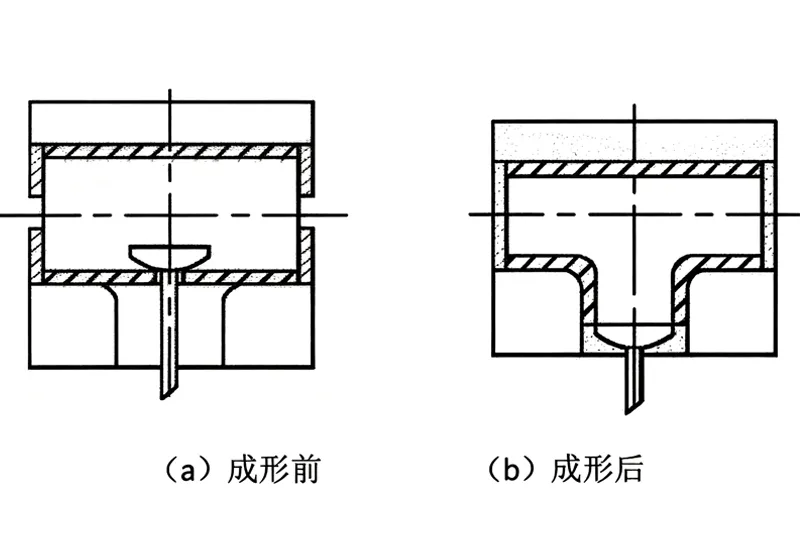

Горячепрессованные тройники изготавливаются путём сплющивания трубной заготовки, диаметр которой больше диаметра тройника, до диаметра, приблизительно равного диаметру тройника. Затем в месте, где будет вытягиваться отвод, просверливается отверстие. Трубная заготовка нагревается и помещается в штамп, куда вставляется пуансон для вытягивания отвода. Давление сжимает трубную заготовку в радиальном направлении, заставляя металл течь к отводу и формоваться под действием силы пуансона. Весь процесс сочетает радиальное сжатие трубной заготовки с растяжением отвода. Процесс формовки тройника горячей штамповкой показан на рисунке 5. В отличие от тройников, полученных гидравлическим выдавливанием, металл в отводе тройника горячей штамповки компенсируется радиальным перемещением трубной заготовки, отсюда и название «процесс радиальной компенсации». Поскольку тройник прессуется после нагрева, требуемое усилие оборудования снижается. Горячепрессованные тройники подходят для широкого спектра материалов, включая мягкую, легированную и нержавеющую сталь. Этот процесс формовки особенно распространен для тройников с большими диаметрами и толстыми стенками.

Рисунок 5

3)Типичные технологии производства трубопроводных фитингов

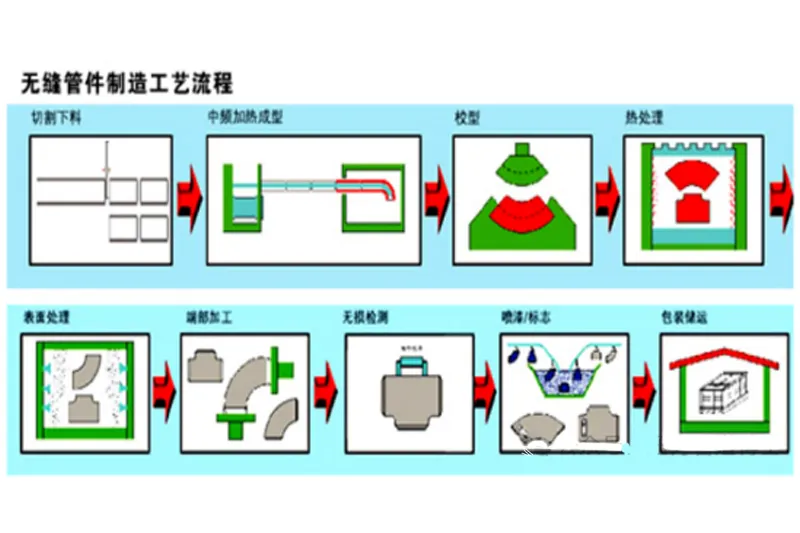

Типичная технология производства бесшовных трубопроводных фитингов представлена на рисунке 6.

Рисунок 6

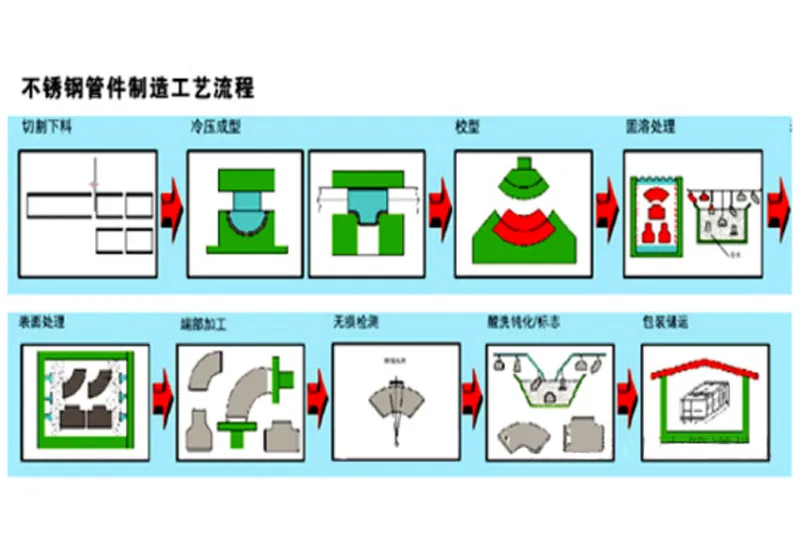

Типичный технологический процесс производства нержавеющих сталейных трубопроводных фитингов показан на рисунке 7.

Рисунок 7

2.Основные пункты контроля бесшовных металлических труб

Металлическая трубопроводная арматура обычно проходит заводской контроль, включающий проверку исходного материала, качества поверхности, формы и размеров, испытание на твёрдость, неразрушающий контроль и гидростатические испытания. Некоторые трубопроводные арматуры, выпускаемые опытным способом, также требуют проведения взрывных испытаний. Контрольные пункты для различных видов трубопроводной арматуры осуществляются в соответствии с соответствующими стандартами на продукцию.